[CGT CDMO의 이해②]

바이럴 벡터 다운스트림 공정과

공정기술이전

미국 텍사스에 있는 CGT CDMO 전문기업 마티카 바이오테크놀로지가 공개한 백서(White Paper)를 기반으로 세포∙유전자치료제 CDMO의 구조와 기능을 알아보는 [CGT CDMO의 이해] 칼럼을 8편 연재합니다.

2편에서는 세포∙유전자치료제 개발을 위한 바이럴 벡터(Viral Vector) 제조 과정 중 다운스트림 공정과 공정기술이전에 대해 알아보겠습니다.

다운스트림 공정(Downstream Process)

다운스트림 공정은 혼합물에서 표적 제품을 분리하면서 의도하지 않은 용도로 영향을 미칠 수 있는 오염 물질을 제거하는 것이다. 바이오의약품의 분리, 정제, 농축, 제형화 등의 일련의 단계가 포함된다.

1. 정제

바이럴 벡터 다운스트림 공정의 첫번째 단계는 정제다. 세포 배양액에서 불순물과 오염물질을 제거해 순수한 바이럴 벡터를 얻는 과정이다.

– 여과(Filtration) : 큰 입자와 세포 잔여물 제거

– 크로마토그래피(chromatography) : 크로마토그래피 레진(resin)을 사용해 미세 분순물 제거

– 초미세여과(Ultrafiltration) : 바이럴 벡터를 농축하기 위해 작은 분자와 물 제거

2. 조제

제품의 안정성과 효능을 향상시키기 위해 정제한 바이럴 벡터와 보조제인 비활성 성분을 혼합하는 과정이다. 바이럴 벡터의 안정성과 효능에 방해가 되지 않는 보조제를 선택해야 한다.

3. 충전(filling), 라벨링(labeling), 포장(packaging)

최종 제조된 바이럴 벡터를 주사용 유리 용기인 바이알(Vial)이나 주사기에 주입해 밀봉한다. 바이알은 내부 이물질 확인을 위한 검수 과정인 인스펙션(inspection) 단계를 거친다. 이후 라벨을 붙이고 포장한다.

<마티카 바이오 직원들이 검수 과정을 거치고 있다.>

공정기술이전(Tech-Transfer)

유전차치료제를 개발하는 연구단계에서 임상시험단계로 나아가기 위해서는 관련 지식과 기술을 이전해야 한다. 공정기술이전은 같은 회사 내의 연구소와 공장 또는 공장 간에 이루어질 수 있다. CDMO기업에 서비스를 의뢰하기 위해 제약·바이오기업과 CDMO 기업 사이에 이루어질 수도 있다.

세포·유전자치료제는 개발 및 제조 공정이 표준화돼 있지 않고, 다양한 종류의 치료제를 소량생산하는 것이 특징이다. 개발 과정에서 어떤 바이럴 벡터나 세포주를 사용하는지에 따라 공정이 달라질 수 있다.

예를 들어 아데노바이로스 벡터는 일반적으로 콕사키바이러스와 아데노바이러스 수용체의 매개 감염을 통해 제작한다. 하지만 아데노연관바이러스들(AAVs)이나 렌티바이러스(LVs) 의 경우 세포 표면 당단백질 수용체를 통해 매개된다. 따라서 어떤 바이럴 벡터를 선택하는지에 따라 유전자치료 프로토콜이 달라진다. 또 함께 사용할 수 있는 세포도 달라진다.

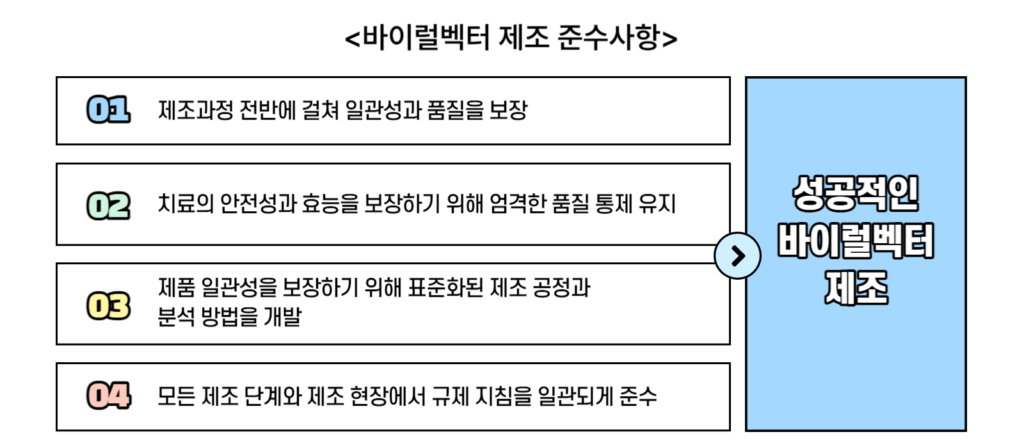

유전자치료제를 개발하기 위해서는 여러 프로세스와 플랫폼을 사용할 수 있어야 한다. 바이럴 벡터를 성공적으로 제조하기 위해서는 아래 사항들을 준수해야 한다.

이러한 요구 사항을 충족하기 위해 공정기술이전 단계에서 채택할 수 있는 몇 가지 전략이 있다.

첫째, 공정 설계와 플랫폼 채택에서 유연성을 발휘하는 것이다.

모든 치료에 적합한 단일 제조 시스템은 없다. 연구개발 단계에서는 성공적이었던 제조 공정이 임상시험 및 상업화 단계에는 적합하지 않을 수 있다. 경험이 풍부한 CDMO 기업에 의뢰하는 것도 방법이 될 수 있다.

둘째, 유전자치료제 개발 및 생산과정에서 발생할 수 있는 문제를 대비해야 한다.

그렇지 않으면 시설과 장비를 효율적으로 운용하기 어렵고 제조비용을 포함한 전체적인 비용이 증가할 수 있다.

여과(Filtration) 시스템을 예로 들어 보겠다. 전통적인 필터는 샘플을 통과시켜 분순물을 걸러낸다. 불순물로 막힌 필터는 수시로 교체해야 하고, 그로 인해 시간과 비용이 발생한다. 교체과정에서 제조공정이 오염될 가능성도 있다.

접선유동 여과(Tangential flow filtration, TFF), 접선유동 심층여과(TFDF)와 같은 여과 기술을 적용하면 필터를 교체하기 위해서 제조 공정을 멈출 필요가 없다. 또 큰 용량을 연속적이고 효율적으로 여과할 수 있어서 바이럴 벡터를 효율적으로 대량생산하는데 도움이 된다.

<사전 장비 점검을 하는 마티카 바이오 직원들>

셋째, 임상단계와 관계없이 바이럴 벡터 제조공정을 시작하기 전에 시설 및 공정 적합성 평가를 수행하는 것이 중요하다.

시설이나 장비의 미비, 제조공정에서 발생할 수 있는 위험 등을 미리 확인할 수 있기 때문이다. 위험한 시설이나 공정은 교체 또는 자동화해야 한다. 위험성이 크지 않을 경우 적절한 대비책을 마련해 두면 공정에 포함할 수도 있다.

마지막으로, 싱글유즈시스템(Single use system)을 도입하면 제조 프로세스를 간소화할 수 있다.

싱글유즈시스템은 바이오 의약품을 생산할 때 일회용 용기, 배양기, 플라스틱 백을 활용한다. 고정된 용기와 배양기 등을 사용하는 멀티유즈(Multi-Use)와 달리 세척이 필요 없고 제조 단위 간 오염을 막으며 멸균 효과를 높일 수 있다는 것이 장점이다. 또 생산설비의 소형·효율화를 꾀할 수 있다.

CGT CDMO의 이해 칼럼 1편 다시 보기

→ [CGT CDMO의 이해 ①] 바이럴 벡터 생산량 증대를 위한 공정